In verskillende industriële landskappe, van petrochemiese komplekse tot farmaseutiese vervaardiging, is doeltreffende en betroubare filtrasie nie net ‘n komponent nie, maar ‘n kritieke bepaling van operasionele integriteit en kwaliteit van die produk. Die vraag na gevorderde filtrasie-oplossings styg deurgaans, aangedryf deur strenger omgewingsregulasies, die behoefte aan hoër suiwerheid-eindprodukte, en die noodsaaklikheid van die beskerming van gesofistikeerde stroomaf toerusting. Hierdie konteks onderstreep die belangrike belang van hoëprestasie-filtrasiemedia, soos die geweefde gaasfilterbuis en filterpatroon. Hierdie robuuste silindriese filterelemente, presies ontwerp uit geweefde metaaldraadnetwerk van vlekvrye staal deur prosesse soos rol, sweis of rand, bied ‘n eenvoudige dog baie effektiewe oplossing. Hul sterk deurlaatbaarheid en strukturele integriteit maak dit onontbeerlik vir primêre filtrasie, die beskerming van sensitiewe toerusting en pypleidingstelsels teen deeltjies in beide vloeistof- en gasstrome. Bedrywe wat wissel van petroleum, chemiese en farmaseutiese tot waterbehandeling, voedsel en masjinerie, benut hierdie filtrasievermoëns wyd om uitnemendheid in die bedryf te handhaaf.

Die veelsydigheid van metaalmaasfilters, omvat opsies soos ‘messingmaasfilter’, ‘filterstaalmaas’, ‘gegalvaniseerde maasfilters’, en ‘inlyn vlekvrye staal -maasfilter’, maak voorsiening vir oplossings oor ‘n spektrum van toepassings. Elke materiaal bring verskillende voordele in ten opsigte van korrosie -weerstand, temperatuurverdraagsaamheid en meganiese sterkte, wat ingenieurs in staat stel om die optimale ‘filternet’ vir spesifieke bedryfsuitdagings te kies. Die begrip van die tegniese nuanses, die vervaardigingspresisie en die toepassingsvoordele van hierdie filters is die belangrikste vir B2B-besluitnemers wat probeer om stelselbetroubaarheid te verbeter en om onderhoudskoste te verminder.

Dekodering Filtermetaalnetwerk: Materiale, eienskappe en toepassings

Die werkverrigting van enige filtrasiestelsel hang krities af van die keuse van ‘filtermetaalmaas’ -materiaal. Verskillende metale bied verskillende voordele, wat dit geskik maak vir spesifieke operasionele omgewings. Byvoorbeeld, ‘n ‘messingmaasfilter’ is baie gewaardeer vir sy uitstekende elektriese geleidingsvermoë, goeie termiese geleidingsvermoë en weerstand teen nie-oksiderende sure en alkalies, wat dikwels gebruik word in mariene toepassings, brandstoflyne en sommige laboratoriumomgewings waar nie-vonkelende eienskappe voordelig is. Omgekeerd is ‘filterstaalmaas’, veral vlekvrye staal, die werkpaard in die bedryf vanweë sy voortreflike korrosieweerstand, hoë treksterkte en ‘n wye temperatuurverdraagsaamheid. Dit maak ‘Filter Steel Mesh’ ideaal vir aggressiewe chemiese omgewings, prosesse met ‘n hoë temperatuur en toepassings wat streng higiëne benodig, soos in die voedsel- en farmaseutiese sektore.

Vir minder veeleisende, maar tog belangrike toepassings, bied ‘gegalvaniseerde maasfilters’ ‘n koste-effektiewe oplossing. Die galvaniseringsproses, wat staal met ‘n beskermende laag sink behels, verhoog die weerstand van die maas teen roes en korrosie in atmosferiese toestande. Hierdie filters word gereeld gebruik in algemene industriële filtrasie, luginlaatstelsels en growwe deeltjie -skeiding. Wanneer presisie en langtermyn betroubaarheid van die grootste belang is, veral in kritieke vloeistofstelsels, word die oplossings vir vlekvrye staal-maasfilter dikwels gespesifiseer. Dit is ontwerp vir direkte integrasie in pypleidings, wat robuuste en deurlopende filtrasie bied met ‘n minimale ontwrigting van die vloei. Die keuse van die regte materiaal vir u ‘filternetwerk’ is ‘n kritieke ingenieursbesluit wat ‘n invloed op lewensduur, doeltreffendheid en algehele stelselkoste het.

Vergelyking van gewone metaalmaasfiltertipes

Filtertipe | Primêre materiaal | Korrosieweerstand | Temperatuurbereik (ongeveer) | Belangrike voordele | Tipiese toepassings |

Kopernetfilter | Koper- en sinklegering | Goed vir nie-oksiderende sure, alkalies, soutwater | Tot 200 ° C (392 ° F) | Nie-versplintering, geleidend, esteties aangenaam | Mariene, brandstoffilters, dekoratiewe, EMI -afskerming |

Filter staalgaas (vlekvrye staal) | Vlekvrye staal (bv. 304, 316L) | Uitstekend, veral. 316L vir chloriede | Tot 500 ° C (932 ° F) + | Hoë sterkte, wye chemiese weerstand, higiënies | Petrochemiese, voedsel en drank, farmaseutiese, waterbehandeling |

Gegalvaniseerde maasfilters | Sinkbedekte staal | Goed vir atmosferiese korrosie | Tot 200 ° C (392 ° F) | Koste-effektiewe, goeie roesbeskerming | Algemene industriële, lugfiltrasie, minder aggressiewe omgewings |

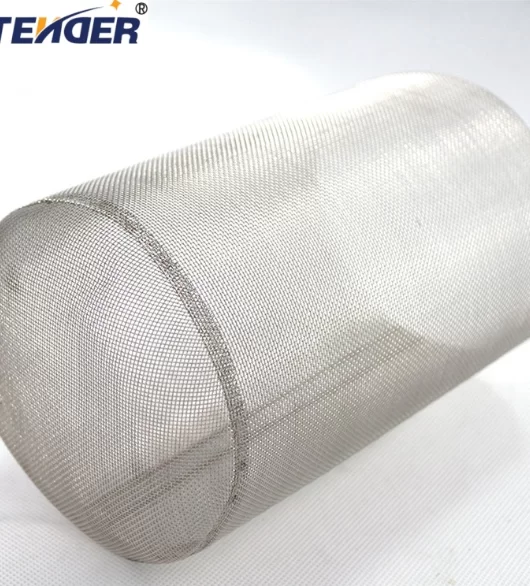

Fig 1: Illustratiewe voorbeeld van pasgemaakte metaalmaasfilters wat tydens die vervaardiging geïnspekteer word.

Die kuns en wetenskap van die vervaardigingsfilternet

Die produksie van hoë kwaliteit ‘filtermaas’ komponente, veral vir ‘aangepaste metaalmaasfilters’, is ‘n noukeurige proses wat in elke stadium presisie eis. Dit begin tipies met die keuse van premiumgraadse grondstowwe, of dit nou vlekvrye staal, koper of gegalvaniseerde draad is, wat die nakoming van internasionale standaarde soos ASTM en DIN verseker. Die kernvervaardigingsproses behels die weef van die metaaldrade in ‘n maaspatroon, wat die filtrasie -doeltreffendheid en meganiese eienskappe definieer. Hierdie weefwerk kan gewone weef, keperweef of Nederlandse weef wees, wat elk verskillende eienskappe bied in terme van poriegrootte, oop gebied en sterkte. Na die weefwerk ondergaan die maas ‘n reeks presisievormende bewerkings om die finale filterelement te skep, soos ‘n geweefde gaasfilterbuis of -patroon.

Sleutelvervaardigingstappe sluit in:

· Weaving: Hoog-presisie-weefsels skep gaas met konsekwente poriegroottes.

· Rol/vorming: Die geweefde gaas word dan in silindriese vorms gerol.

· Sweis: naatsweis (bv. TIG, lasersweis) word toegepas om strukturele integriteit te verseker en omseil te voorkom, wat deurslaggewend is vir ‘filterstaalmaas’ en ‘inline vlekvrye staal -maasfilter’.

· Rand/afwerking: rande word tipies versterk of bedek met behulp van verskillende materiale en metodes om duursaamheid te verhoog en om ontrafel te voorkom.

· Skoonmaak- en oppervlakbehandeling: Filters word deeglik skoongemaak om kontaminante te verwyder en kan passivering ondergaan vir verbeterde korrosieweerstand, veral vir vlekvrye staal.

Gedurende hierdie stadiums word streng gehaltebeheer gehandhaaf, wat die internasionale inspeksiestandaarde soos ISO 9001 vir kwaliteitsbestuur en spesifieke materiaalstandaarde (bv. ANSI B31.3 vir prosespype) nagekom. Prestasie -toetsing sluit poriegrootte -verspreidingsanalise, vloeitempo -meting en die evaluering van die drukval in. Hierdie streng benadering verseker dat produkte soos ‘fyn maasfilter’ -elemente konsekwente werkverrigting lewer, wat uitstekende energie -doeltreffendheid bied deur drukverlies en uitstekende korrosie -weerstand te verminder, wat lei tot ‘n uitgebreide lewensduur in veeleisende omgewings soos petrochemiese en metallurgiese plante.

Tegniese spesifikasies van geweefde gaasfilterpatrone

Die effektiwiteit van ‘n geweefde gaasfilterbuis of filterpatroon word gedefinieer deur ‘n reeks kritiese tegniese parameters. Dit sluit in die nominale of absolute filtrasie -gradering, wat die minimum deeltjiegrootte bepaal; die ontwerpvloeitempo, wat die volume vloeistof verwerk per eenheidstyd; en die aanvanklike drukval, ‘n mate van weerstand teen vloei. Ander vitale spesifikasies bevat materiaalsamestelling (bv. SS304, SS316L vir ‘filterstaalnet’), werkingstemperatuur en drukgrense, en fisiese afmetings soos deursnee en lengte. Vir toepassings wat buitengewoon skoon uitset benodig, is ‘n ‘fyn maasfilter’ ontwerp met baie klein poriegroottes, wat dikwels in mikron gemeet word, om sub-mikron-deeltjies effektief vas te lê. Ingenieurs moet hierdie spesifikasies noukeurig oorweeg om verenigbaarheid met die stelselvereistes te verseker en om filtrasieprestasie en bedryfskoste te optimaliseer.

Hieronder is ‘n tabel wat tipiese spesifikasies vir geweefde gaasfilterbuise illustreer, met die klem op die reekse wat beskikbaar is vir ‘aangepaste metaalgaasfilters’ om aan spesifieke industriële behoeftes te voldoen.

Tipiese spesifikasies vir geweefde gaasfilterbuise/cartridges

Parameter | Reeks/beskrywing |

Filtrasie -gradering | 5 mikron tot 2000 mikron (absoluut of nominaal) |

Materiaal | SS304, SS316, SS316L, koper, gegalvaniseerde staal, Monel, Hastelloy |

Bedryfstemperatuur | -200 ° C tot +500 ° C (-328 ° F tot +932 ° F) afhangende van materiaal |

Maks. Bedryfsdruk | Tot 50 bar (725 psi) of hoër vir versterkte ontwerpe |

Standaarddiameterreeks | 25 mm tot 200 mm (1 duim tot 8 duim) |

Standaardlengtebereik | 100 mm tot 1000 mm (4 duim tot 40 duim) |

Einddopkonfigurasies | DOE, SOE, draad, flens, pasgemaakte ontwerpe |

Geweefde gaasfilterpatroontoepassingsverspreiding (konseptuele sirkelgrafiekdata)

Om die wydverspreide nut van hierdie filters verder te illustreer, oorweeg ‘n konseptuele sirkelgrafiek wat tipiese toepassingsverspreiding deur die industrie toon. Op grond van saamgevoegde bedryfsdata, sluit die primêre sektore wat geweefde gaasfilterpatrone gebruik:

· Petrochemiese en olie en gas: 30% (bv. Voorfiltrasie, prosesvloeistoffiltrasie, brandstoffiltrasie)

· Waterbehandeling: 25% (bv. Afvalwater, drinkwater, ontsouting voorbehandeling, veral met ‘gegalvaniseerde maasfilters’)

· Voedsel en drank: 15% (bv. Verduideliking, stroopfiltrasie, proseswaterfiltrasie, wat ‘filterstaalmaas’ higiëne benodig)

· Farmaseutiese en biotech: 10% (bv. Bufferfiltrasie, oplosmiddelherstel, gebruik van ‘fyn maasfilter’ presisie)

· Masjinerie en hidrouliese middels: 10% (bv. Filtrasie van smeerolie, skoonmaak van hidrouliese vloeistof, dikwels met ‘messingmaasfilter’ of vlekvrye staal)

· Ander industriële prosesse: 10% (bv. Pulp en papier, mynbou, kragopwekking)

Hierdie verspreiding beklemtoon die aanpasbaarheid en kritieke rol van die filter in verskillende industriële prosesse, met die klem op die markindringing en veelsydigheid daarvan as ‘n kern -filtermaas -tegnologie.

Gevorderde filteroplossings: fyn gaas en inline filters

Vir gespesialiseerde toepassings wat beter deeltjie -verwydering eis, speel die `fyn maasfilter ”n belangrike rol. Hierdie filters is ontwerp met buitengewone klein diafragma -groottes, dikwels tot enkele mikron, met behulp van gevorderde weeftegnieke. Hierdie vermoë is van kritieke belang in nywerhede soos farmaseutiese produkte, waar die voorkoming van deeltjies besoedeling van uiterste belang is vir die effektiwiteit en veiligheid van die produk, en in chemiese vervaardiging van hoë suiwerheid, waar selfs spoor onsuiwerhede reaksies of finale produkspesifikasies kan in die gedrang bring. Die noukeurige ontwerp van ‘fyn maasfilter’-elemente verseker ‘n hoë oppervlakte vir filtrasie, wat lei tot ‘n langer lewensduur en ‘n verminderde frekwensie van verandering-outs, waardeur die energie-doeltreffendheid verhoog word deur optimale vloeidinamika te handhaaf en drukverskille oor lang periodes te minimaliseer.

Verder is die ‘inline vlekvrye staal -maasfilter’ ‘n hoeksteen in prosesbeskerming, ontwerp vir naatlose integrasie direk in pypleidingstelsels. Die robuuste konstruksie van ‘Filter Steel Mesh’ (tipies SS304 of SS316L) verseker buitengewone weerstand teen korrosie, wat dit geskik maak vir aggressiewe media en hoë temperatuuromgewings. Inlynfilters dien as ‘n eerste verdedigingslinie, beskerm pompe, kleppe, hitteruilers en sensitiewe instrumente teen skade wat veroorsaak word deur puin en deeltjies. Hierdie proaktiewe benadering verminder die onderhoudskoste aansienlik, verleng die lewensduur van die toerusting en voorkom duur stilstand, wat aansienlike langtermynbesparings bied. Beide ‘fyn maasfilter’ en ‘inline vlekvrye staal maasfilter’ oplossings bevat presisie -ingenieurswese vir kritieke industriële toepassings.

Fig 2: Voorbeeld van ‘n fyn maasfilter wat in ‘n inline -stelsel geïntegreer is vir kritieke vloeibare filtrasie.

Aanpassings- en ingenieurskundigheid in metaalmaasfilters

Alhoewel standaardfilterelemente voldoende is vir baie toepassings, noodsaak die kompleksiteit van moderne industriële prosesse dikwels ‘aangepaste metaalmaasfilters’. Gespesialiseerde vereistes, soos unieke vloeitempo’s, spesifieke deeltjiegrootte-verwydering, nie-standaardafmetings, of ekstreme werkstoestande (hoë temperatuur, korrosiewe media), vra vir maat ingenieursoplossings. ‘N Bekende vervaardiger bied omvattende aanpassingsprogramme aan, wat nou saamwerk met kliënte van aanvanklike ontwerpkonseptualisering deur middel van materiaalkeuse, prototipering en finale produksie. Hierdie samewerkingsbenadering verseker dat die ‘aangepaste metaalmaasfilters’ presies aan die operasionele vereistes en prestasiekriteria voldoen, of dit nou ‘n gespesialiseerde ‘messingmaasfilter’ is vir chemiese verenigbaarheid of ‘n ingewikkelde ‘filterstaalmaas’ vir hoë-drukstelsels.

By die evaluering van vervaardigers vir ‘aangepaste metaalmaasfilters’, moet B2B-besluitnemers verskeie sleutelkriteria prioritiseer:

· Ingenieurskundigheid: ‘n span met uitgebreide kennis in materiële wetenskap, vloeistofdinamika en filtrasietegnologie.

· Vervaardigingsvermoëns: Gevorderde toerusting vir weef, sweiswerk en vorming van verskillende gaaskonfigurasies, insluitend ‘fyn maasfilter’ en ‘gegalvaniseerde maasfilters’.

· Kwaliteitsertifisering: nakoming van internasionale standaarde soos ISO 9001, en materiaalspesifieke sertifisering.

· Prototipering en toetsing: die vermoë om prototipes te ontwikkel en streng te toets om die prestasie voor volskaalse produksie te bevestig.

· Ledertye en skaalbaarheid: Responsiewe produksiekedules en die vermoë om op te skaal vir groter bestellings sonder om kwaliteit in die gedrang te bring.

Deur saam te werk met ‘n ervare en bekwame verskaffer, kan ondernemings gespesialiseerde kundigheid benut om optimale oplossings vir filtermaas te ontwikkel wat ongeëwenaarde doeltreffendheid en betroubaarheid lewer.

Toepassing Gevallestudies en die impak van die industrie van filtermaas

Die praktiese toepassing van ‘Filtring Mesh’ -tegnologie word die beste geïllustreer deur middel van gevallestudies in die wêreld wat die diepgaande impak van die bedryf toon. In die petrochemiese sektor, byvoorbeeld, word ‘inline vlekvrye staal -maasfilter’ cartridges gereeld stroomop van kritieke kompressors en turbines ontplooi om skade te voorkom as gevolg van pypskaal en sweisslae, wat die toerusting van toerusting aansienlik uitbrei en die duur onbeplande afskakelings vermy. Een noemenswaardige instansie het ‘n raffinadery behels met behulp van pasgemaakte ‘filterstaalmaas’ -elemente om ru -olie -voedingsmiddels te suiwer, wat gelei het tot ‘n 15% -vermindering in katalisator -begroeiing en ‘n aansienlike toename in die verwerking van die deurset.

In die waterbehandelingsbedryf, veral vir munisipale drinkwaterstelsels, is ‘gegalvaniseerde maasfilters’ en vlekvrye staal -maasfilters van kritieke belang om gesuspendeerde vaste stowwe te verwyder, die sensitiewe omgekeerde osmose -membrane te beskerm en te verseker dat dit aan streng watergehalte -standaarde voldoen. ‘N Groot ontsoutingsaanleg het ‘n reeks’ aangepaste metaalmaasfilters ‘met groot deursnee vir voorfiltrasie geïmplementeer, wat troebelheid met meer as 90% verminder en die leeftyd van stroomaf membraanfilters met twee jaar verleng, ‘n bewys van die duursaamheid en doeltreffendheid van geweefde maasoplossings. In die voedsel- en drankbedryf is ‘fyn maasfilter’ elemente van higiëniese ‘filterstaalmaas’ onontbeerlik om sappe te verhelder, eetbare olies te filter en om die konsekwentheid van die produk te verseker, wat dikwels aan die FDA -nakoming van direkte voedselkontak voldoen. Hierdie uiteenlopende voorbeelde onderstreep die veelsydigheid en noodsaaklike bydrae van robuuste oplossings vir filtermaas oor verskillende industriële landskappe.

Fig. 3: ‘n Industriële toepassing wat die installering van filtermaas in ‘n grootskaalse stelsel vertoon.

Vertroue en betroubaarheid te verseker: ons toewyding aan kwaliteit en diens

Die vestiging en instandhouding van vertroue is fundamenteel in die B2B -filtrasiesektor. Ons toewyding aan uitnemendheid word ondersteun deur streng nakoming van internasionale gehalte -standaarde, insluitend ISO 9001: 2015 -sertifisering, wat ‘n konsekwente kwaliteit van die produk verseker, van materiaal -verkryging tot finale versending vir al ons ‘mesh -filter’, ‘filterstaalmaas’, en ‘gegalvaniseerde maasfilters’. Vir toepassings in sensitiewe bedrywe soos voedsel en farmaseutiese produkte, word ons ‘fyn maasfilter’ -produkte vervaardig in ooreenstemming met die FDA -riglyne, waar van toepassing, wat ‘n ekstra laag versekering bied rakende veiligheid en geskiktheid. Ons werk ook saam met toonaangewende bedryfsliggame en benut derdeparty-toetsing om die prestasiedata van ons geweefde gaasfilterbuise en filterpatrone te bevestig, wat deursigtige en verifieerbare statistieke oor filtrasie-doeltreffendheid, drukval en lewensduur bied.

Buiten die kwaliteit van die produk, prioritiseer ons omvattende kliëntediens en betroubare logistiek. Ons standaard levertye vir gewone ‘inline vlekvrye staal-maasfilter’ en ‘filtermetaalmaas’-produkte is gewoonlik 2-4 weke, met vinniger opsies beskikbaar vir dringende vereistes. Vir ‘Custom Metal Mesh Filters’ word projekspesifieke tydlyne in noue konsultasie met die kliënt gevestig om aan presiese bedryfsvensters te voldoen. Al ons produkte word ondersteun deur ‘n robuuste waarborg, wat vervaardigingsdefekte dek en verseker dat ons oplossings van die filtermaas soos gespesifiseer word. Ons toegewyde tegniese ondersteuningspan is beskikbaar om te help met die keuse van produkte, installasie -leiding en probleemoplossing, wat naatlose integrasie en optimale werkverrigting gedurende die hele lewensiklus van die produk verseker. Hierdie holistiese benadering waarborg nie net ‘n produk nie, maar ‘n volledige filtrasie -oplossing wat op vertroue en betroubaarheid gebou is.

Gereeld gevra vrae (FAQ) oor metaalmaasfilters

V1: Wat is die primêre voordele van ‘n geweefde gaasfilterbuis bo ander filtermedia?

A1: Geweefde gaasfilters bied uitstekende meganiese sterkte, hoë temperatuur- en drukweerstand, uitstekende chemiese verenigbaarheid, en is dikwels skoon en herbruikbaar, wat lei tot laer bedryfskoste en ‘n langer lewensduur in vergelyking met die besteebare patroonfilters. Hulle handhaaf ‘n presiese en stabiele poriestruktuur vir konsekwente filtrasieprestasie.

V2: Hoe kies ek die regte materiaal vir my ‘filtermetaalmaas’?

A2: Materiaalseleksie hang af van verskillende faktore: die korrosiwiteit van die vloeistof, werkingstemperatuur en druk, meganiese spanning en die gewenste leeftyd. Vlekvrye staal (304, 316L) is algemeen vir breë weerstand, ‘messingmaasfilter’ vir nie-versplinteringsbehoeftes, en ‘gegalvaniseerde maasfilters’ vir ekonomiese atmosferiese korrosie-weerstand. Raadpleeg ons tegniese span vir spesifieke aanbevelings.

V3: Wat is die betekenis van die "filtrasie -gradering" vir ‘n ‘fyn maasfilter’?

A3: Die filtrasie -gradering dui op die kleinste deeltjiegrootte wat die filter effektief kan vasvang. Vir ‘n ‘fyn maasfilter’ word dit gewoonlik uitgedruk in mikron (µm). ‘N "Absolute" -gradering spesifiseer dat ‘n sekere persentasie (bv. 99,9%) van die deeltjies bo die grootte verwyder word, terwyl ‘n’ nominale ‘gradering minder presies is, wat ‘n gemiddelde poriegrootte of tipiese verwyderingsdoeltreffendheid verteenwoordig.

V4: Kan ‘aangepaste metaalmaasfilters’ vervaardig word na spesifieke afmetings of eindverbindings?

A4: Absoluut. Aanpassing is ‘n sleutelsterkte van geweefde gaasfilters. Ons bied maat vervaardiging vir ‘aangepaste metaalmaasfilters’ om ooreenstem met presiese afmetings, vloeitempo’s, einddopkonfigurasies (bv. Dubbele oop einde, ‘n enkele oop einde met spesifieke toebehore, draadverbindings) en gespesialiseerde materiaalkombinasies om naatloos in bestaande stelsels te integreer.

V5: Wat is die tipiese nywerhede wat gebruik maak van ‘inline vlekvrye staal -maasfilter’ -produkte?

A5: ‘Inlyn vlekvrye staal -maasfilter’ eenhede word wyd gebruik in verskillende sektore, waaronder petrochemiese, olie- en gas, waterbehandeling, voedsel en drank, farmaseutiese en algemene vervaardiging. Dit dien as ‘n belangrike beskerming vir pompe, spuitpunte, hitteruilers en ander sensitiewe stroomaf toerusting teen soliede kontaminante in pypleidings.

V6: Hoe verseker die vervaardigingsproses die kwaliteit en duursaamheid van ‘filterstaalmaas’?

A6: Kwaliteit en duursaamheid word verseker deur presisie -weefwerk vir eenvormige poriegrootte, robuuste sweistegnieke (soos TIG of lasersweis) vir naatintegriteit, en noukeurige rande om afbraak te voorkom. Na-produksie ondergaan filters deeglike skoonmaak en dikwels passivering vir vlekvrye staal, gevolg deur streng gehalte-tjeks, insluitend visuele inspeksie, dimensionele verifikasie, en soms vloei/drukvaltoetsing, wat aan ISO-standaarde voldoen.

V7: Wat is die verwagte lewensduur vir ‘n ‘filter -mesh’ -element, en hoe kan dit maksimeer word?

A7: Die lewensduur van ‘filternetwerk’ wissel aansienlik gebaseer op materiaal, werksomstandighede, vloeistofkenmerke en onderhoud. Vlekvrye staalfilters kan ‘n paar jaar lank met behoorlike sorg duur. Om die lewe te maksimeer, sorg vir die korrekte materiaalkeuse vir die toepassing, hou by die aanbevole bedieningsparameters (druk, temperatuur), implementeer ‘n gereelde skoonmaakregime (terugspoeling, ultrasoniese skoonmaak) en vervang elemente wanneer drukverskil limiete bereik word.

Konklusie

Ten slotte is die strategiese ontplooiing van geweefde gaasfilterbuise en filterpatrone, insluitend gespesialiseerde variante soos ‘messingmaasfilter’, ‘filterstaalmaas’, ‘gegalvaniseerde maasfilters’, ‘fyn maasfilter’ en ‘inline vlekvrye staalmisfilter’ fundamenteel tot die bereiking van operasionele uitsettings oor ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van ‘n multitude van nywerhede. Hierdie robuuste en veelsydige ‘filtermaas’ -oplossings is onontbeerlik vir die beskerming van kritieke toerusting, om die suiwerheid van die produk te verseker en aan streng omgewings- en kwaliteitstandaarde te voldoen. Deur die verskillende materiaal -eienskappe, presiese vervaardigingsprosesse en pasgemaakte ‘aangepaste metaalmaasfilters’ beskikbaar te verstaan, kan B2B -belanghebbendes ingeligte besluite neem wat lei tot verbeterde doeltreffendheid, lewensduur van die toerusting en aansienlike kostebesparings. Ons toewyding aan kwaliteit, tegniese kundigheid en omvattende kliëntediens verseker dat ons nie net filtrasieprodukte bied nie, maar betroubare, langtermynoplossings wat industriële sukses dryf.

Verwysings

1. ISO 9001: 2015 Kwaliteitsbestuurstelsels – vereistes. Internasionale organisasie vir standaardisering.

2. ASTM Internasionale standaarde vir metaalnetwerk en gaas vir toetsdoeleindes.

3. Perry’s Chemical Engineers ‘Handbook, 9de uitgawe. McGraw-Hill Education.

4. Amerikaanse voedsel- en dwelmadministrasie (FDA) regulasies vir materiale wat in kontak met voedsel is.

5. "Filtrasie- en skeidingsbeginsels en -praktyke" deur MJ Matteson en C. Orr. CRC Press.

Kontakinligting

Quick Link

Product

Copyright © 2025 Anping Tengde Metal Wire Mesh Products Co., Ltd.All Rights Reserved. Sitemap | Privacy Policy

Please leave us a message and we will get back to you shortly.

If you are interested in our products, you can choose to leave your information here, and we will be in touch with you shortly.